他山の石・対岸の火事・人の振り見て我が振り直せ・・・子供の頃から親・教師から言われきた。企業活動においても他山は参考になる。良い意味では切磋琢磨。悪い意味では他企業の失敗の轍を踏まない。 自動車は約80万点の部品からなり、どの一つに欠点があってもトラブルの元になるだけに、品質管理には厳しい。トヨタ品質管理はISOより厳しくレベルが高いことから傘下企業は勿論、材料メーカーも同様の品質管理意識が徹底している。

御三家の一つデンソーが燃料タンクの中に内蔵する燃料ポンプのインペラー(回転部品)の品質管理に手落ちがあって340万台のクレームを受けた。2200億円の損失計上して惨憺たるIR発表となった。走行中に燃料切れで停止のトラブルと報じられている。材料は燃料に強いPPS(ポリフェニレンサルファイド)。射出成形により溶融して金型に射出し冷却して取り出して製品としている。 寸法や重量などは成形毎に工程管理されているはずで、抜き取り検査として強度や複合材料の存在形態など測定している筈である。その範囲では全く異常がないことで合格品として継続納入していたと推察される。

PPSに限らず、樹脂は溶融され極めて小さいゲートから射出圧力で充填され溶融温度より低い金型表面温度と接触して流動して形になり、冷却時間の中で固まる。 下線部の成形の条件が常に制御されていることが必要である。 厄介なのはどれかの条件が外れていても見かけは同じ製品に見えてしまうことである。 製品の引張り強度試験では分からないのが今回トラブルの原因とみている。今回のインペラー製品は使用中に寸法が変化してホルダーに接触した。では何故寸法が使用中に変化したのか。 材料屋の目では射出成形中の残留応力・残留歪みが解放したこと、それに結晶化が促進したのではないかと思われる。 金型温度、成形サイクル、ゲート位置の取り方、冷却温度パターンが初期のころの設定から変わったのではないか気になる。

残留応力の測定は金属では広範に利用されており、トヨタ圏の企業には装置が導入されていることは知っている。が、樹脂となると導入例は少ない。

筆者は樹脂の残留応力について種々検討して解決するべき材料特性と成形条件について特許を出願し登録されている。 フルデンチャーを樹脂で一気に成形するケースが来るかどうか分からないが、その時は利用できる技術ではある。切削調整にも可能な材料としている。

歯科から将来の外科への適用では失敗は許されない。 成形サイクル短縮を軽々に適用して目の前の“合理化”を追うことは、なおさら厳しく、合理化と真逆なことも勘案して取り組む誠実さが要求される。

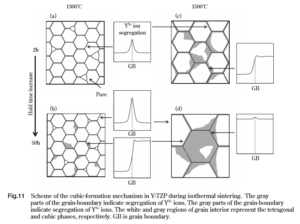

さて、ジルコニアである。 メタルに代わって安全性、強度、審美性に優れた材料である。ジルコニア正方晶系の結晶単体では非常に硬い靱性を高め、切削性を改良することからイットリムを2~5%配合して調整している。結晶系もイットリウムが配合されることで安定な領域を占め、広い範囲で硬さ、透明性が変えられる特性が発現された。イットリウム配合のジルコニアをプレス成形してディスク状にして販売されている。コスモサインは世界トップブランドと技術を誇る東ソーの粉末からなるディスクを単層の時代から現在の3D-proに至るまでのAidite製ディスクを販売している。切削加工したのち焼結工程を得て製品となるが、ここでの注意点は焼結温度までのステップワイズ昇温パターン、焼結温度とホールド時間、及び冷却パターンである。イットリム配合ジルコニアは焼結温度により密度が異なること、結晶粒界におけるイットリウムの存在濃度が変化することから、焼結作業には注意が必要。しかしこの重要なポイントを抑えて無駄な時間をトリミングすることで合理的な速度で焼結が可能となる。コスモサインが1月より販売開始したAidite焼結装置CAMEOにはカーボンシリケート加熱ヒータ-を採用していることも焼結作業時間短縮に寄与している。CAMEOの動画を作成You Tubeに投稿して頂いた技工所の作品をご覧いただき、是非のお問い合わせについてはコスモサインはお待ちしています。 図はイットリムの存在パターンについて(東ソー技報63巻2019より抜粋)