横浜にはシルクにちなんだ博物館や倉庫があり八王子や関東を中心とする生糸生産地からこの地に運ばれ欧米に出荷されていた歴史的名残がある。シルクは蚕が口から蛋白質のフィブロインを糸状に吐き出し繭となり、それを解いて何本かを束ねた撚糸としている。材料屋として興味があるのは強度、しなやか、光沢及び吸湿性があり肌にも良いのは何故だろうか?である。蛋白質フィブロインは天然高分子だから蛋白質ユニットが幾つか連結した形になっているが、分子量はなんと37万と極めて高いのに驚く。合成高分子で我々お馴染みのあるのはスーパーに置いてある極薄ポリエチレンフィルムであるが、その分子量は50万である(測定法が異なるので一概に比較はできないので、大まかに見て)。とするとシルクが強度を発現するにはもう一つの要因がある。蚕が口から糸を吐き出すときに体を捻って口を振って糸を延伸しながら吐き出していることを見つけた人がいる。合成高分子の繊維製造でも延伸により強度を発現させているが、蚕は「延伸」「強度」などつゆ知らず押出―延伸―繭成形を自然に行っていることに驚く。繭から長さ1300mの糸切れなく連続繊維が取れることも驚きである。

現在は繊維に限らず包装材料の多くはPET、ポリプロピレン、ナイロンなどを延伸して薄肉・強度・透明・ガスバリヤー性能を満足させている。その一つがPETボトル成形にみることができる。原料はポリエチレンテレフタレート(略PET)で主用途は繊維。全体の1割程度がPETボトル。分子量(極限溶液粘度法:相対的にご判断下さい)は、0.55~0.7の繊維用に対してボトル用は1.2と非常に高い。以前は直接1.2まで重合することができないので0.6粘度品を連結(固相重合)して1.2としていたが、最近になり触媒や工程の改良で直接重合できるようになった。PETボトルの成形のスタートは試験管と類似のプリフォームを成形するところから始まる。

1)原料メーカープリフォーム成形→ボトル成形業者が購入し加熱成形→飲料メーカー

2)ボトル成形業者が内製でプリフォーム成形しボトル成形→飲料メーカー

3)飲料メーカーが一貫成形―殺菌―飲料充填

この工程の中で強度と透明性はプリフォームを延伸することがポイントである。

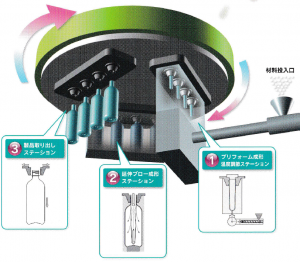

参考資料はボトル成形機メーカー(青木固研究所)の資料を抜粋した。

乾燥されたPETペレットを射出成形してプリフォームを成形(ボトルの底に射出したときの跡がある)、成形温度が冷えないうちにボトルの内部に延伸棒でプリフォームを垂直方向に延ばし、同時に空気圧力で横方向(円周方向)に延伸すると垂直・横方向の2方向に材料は延伸され強度と透明性が確保できる仕組みである。この装置では2)3)が可能。

PETボトルに高温注意とあるのは、延伸したときの温度以上のモノを詰めると(樹脂は延伸されていた記憶を思い出して)戻ろうとするからである。高温充填向けには耐熱材料との複合化がなされている。

最後に、繭から織物向け繊維を取るときに繭の毛羽をとる必要があるが、これが保湿効果や加齢臭対策になるとして今や引っ張りだこ状態。繭を原料とする用途はこれからも広がるだろうが、肝心の桑畑が課題。デジタルカメラ登場でネガフィルムカメラが完全衰退すると思いきやインスタグラムの急進で増産している現象など面白いこの頃である。

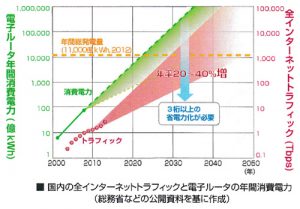

通信ネットワークの通信量は総務省

通信ネットワークの通信量は総務省

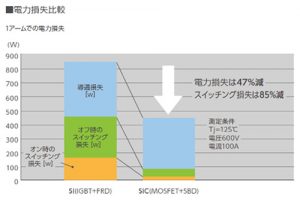

因みに、ある電子機器の電力損失のうちスイッチオン20%、オフ時32%のオン・オフだけで52%が損失となる(残りは稼働時の損失)が、

因みに、ある電子機器の電力損失のうちスイッチオン20%、オフ時32%のオン・オフだけで52%が損失となる(残りは稼働時の損失)が、