スケジュールの確認・記入のツールは多くの人はスマホ、タブレット、パソコンだろう。でも文具売り場には手帳も堂々と陳列してあることからすると利用する人もいるのも確かである。恐らく、背広の内ポケットから使いこなした雰囲気の手帳を取り出すイメージがあり、イマドキの人ではなく“おじん”の雰囲気があることは確かだ。電車の中で手帳を広げているのは年配者。若い人を見かけない。当たり前だとの声が聞こえてくる。今の電磁媒体は予定を記入するだけではない。WEB会議が予定されていると、その時のULRとアクセスコード番号も同時に記録されており、指定時間の30分前には警告がなされ、このカレンダーからWEB会議を立ち上げることができる。会議主体者になればメンバーに会議開催の連絡もできる。デートの場所マップもアクセス出来る。こんな便利な機能の真似は紙手帳にはできない。選択余地なし 勝負あった!

しかしながら、早合点は禁物だ。

紙か電磁媒体のどちらが記憶に有効なのかを科学的に説明した論文がある。東京大学が東大生や一般人36人にスケジュールを紙やスマホ、タブレット媒体に記入する速度の比較。次にある特定の日の2つ前の記録を思い出す課題をだして、その正答率を評価した。(日本の研究:3月19日東大プレスリリース)

その結果。論文ではポイントとして以下3点を紹介している 論文引用

- スケジュールなどを書き留める際に、スマートフォンなどの電子機器と比較して、紙の手帳を使った方が、記憶の想起に対する脳活動が定量的に高くなることを発見しました。

- 異なる記銘の方法で記憶の想起のプロセスに影響が生じることを、脳活動から初めて実証しました。

- 教育やビジネスにおいて電子機器が多用される中、記憶力や創造性につながる紙媒体の重要性が明らかとなりました。

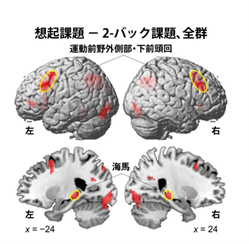

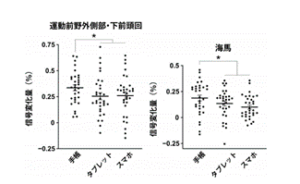

脳波で比較すると手帳の方が脳活動が活発になっている。再び引用する。

「言語処理に関連した運動前野外側部と下前頭回や、記憶処理に関係する海馬に加えて、視覚を司る領域でも活動上昇がすべての群で観察されました。このことから、言語化・記憶の想起・

視覚的イメージといった脳メカニズムが関与すると言えます。さらにこれらの領域の脳活動は、手帳群が他の群よりも高くなることが定量的に確かめられました。このことは、記銘時に紙の手帳を使うことで、電子機器を用いた場合よりも一層豊富で深い記憶情報を取得できることを示唆しています。」

視覚的イメージといった脳メカニズムが関与すると言えます。さらにこれらの領域の脳活動は、手帳群が他の群よりも高くなることが定量的に確かめられました。このことは、記銘時に紙の手帳を使うことで、電子機器を用いた場合よりも一層豊富で深い記憶情報を取得できることを示唆しています。」

評価対象者36人中 何人が東大生かは開示されていない。記憶力が抜群で入学できた素質のある者だけに、一般的な人間に適用するには、正答率にしても、脳活動変化率は違うだろう。だが、そんな嫌味なことを言うつもりはない。紙に記入するときには紙を相手に書いてはいるが、その時の空間も織り込んで書いていることは誰でも経験する。

英単語を覚えるには苦労する。だが、使った場面や英文の手紙を貰った当時の事情とリンクすると不思議に全文が残っている。紙に書いたり、口に出して何回も風呂につかりながら口ずさんだセンテンスはその光景と共に思い出す。

プレゼンテーションの資料作成において、パワーポイントにエクセル、ワード、写真など挿入すれば、見栄えの良い資料ができる。Q&A方式においてアニメーション機能を利用すればQで時間をおいて考えさせて、次にAを開示する。これで初めからAも書いてあると記憶に残らない。

今回の東大の結果を応用するなら、配布資料にはQだけ書いて、Aは空白にして、自分の回答を書いてみる。そして発表者のAを更に書き加える行為をすることで理解度は深まるのではないだろうか。

学生時代の話であるが、ご指導を頂くべく教授の部屋にいくと30分から1時間の沈黙があり、自分でも、今の段階で質問するのは愚の骨頂と感じて出直しをすることがあった。簡単に答えを教えて貰ったら、その後どうなったか?。それにしても教授の忍耐力とこの学生に考えることの愉しさを教えたいとの教授の情熱を今も忘れない。

学生時代に限らず社会人になっても、良い指導者に巡りあうことがあるが、この教授タイプの人に出会うとこの人は本気で教えたいのだと反応する。この文章を書きながら思い出したのは道元が起こした曹洞宗大本山“永平寺修行僧受け入れ試験”である。山門の前で修行願いを出しても拒絶から始まる。毎日その繰り返し、雨、雪があろうとも門の前に立ち尽くす。その間に熟慮に熟慮を重ねて目的の明確化と覚悟を決めるのである。禅問答に応えるだけの修行の基礎土台が必要なのだろう。上述の教授がなされたことと同じであることに漸く気づいた。

すぐ、ググルことで(誰かが書いた)解答を求める姿勢は刹那的であり、これの繰り返しでは人生を終わるころには「勿体なかった人生」と思うことであろう。そうか手帳も買うとするか。ブログの締めくくりとしてはなんとも安易なソリューションであると苦笑いしつつ。