年末の紅白では「欅坂」、年始の駅伝では「襷」が話題に。木偏に衣偏、右側が書けなくても意味は分かる。 買い物ついでに隣接するオートショップを覗いたところ、モーターツーリングに欠かせないヘルメットがずら~っと並んでいた。工事用ヘルメットと違い、ド派手でキレッキレッデザインは風を切って走行する風景との鮮やかなコントラストを描きだすことで似合うのだろうと想像した。ただ素人にとっては難解なワードVAS-V、XDF・・・オンパレード。日々進化するテクノロジーを表現しているとは思うが具体的に何だろう?と陳列台の前で考えてしまった。WEBで調べるとVASとは「新シールドシステム」だとか。漢字世代の当人は可変シールドシステムなんだろうなぁと解釈したが、それならそうと書いてはどうか?と瞬間思ったが、ヘルメットの日本製品は世界から信頼を得ており、海外需要が多い事情もあるのだろう

さて、ヘルメットにはPSCマーク(業者特定試験自主検査基準)やSGマーク(製品安全協会認定)などが添付されている。前提としてJIS規格に合格する必要がある。ヘルメット特有の規格としてSNELL規格もある。 どの規格が厳しいのかは専門家にお任せするが、小生の自動車部材開発時の苦い経験から言えるのは衝撃モードが違えば歪み速度が異なるので単純な比較はできない。高衝撃装置で高い数字を叩きだした材料が数値の低かった材料に実用テスト評価では逆転したことがあった。検証ではある想定事故での破壊衝撃モードが異なっていたのである。解析を通じた評価法の開発も重要である

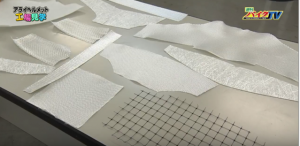

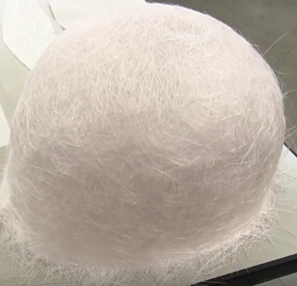

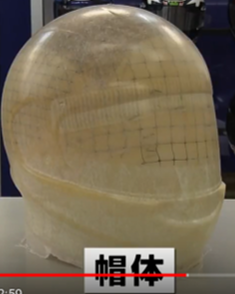

ヘルメットの構造についてはYouTubeで新井製作所工場見学が公開されている。これによるとガラス繊維の不織布、ガラス繊維織物、ガラス繊維を特定方向に配列したシート、及び樹脂製ネットなど10~12種類を積層して型に入れ熱硬化性液体(2液混合)を注入する工程が紹介されている。歯科技工の方なら、注型時の泡の問題は?と気になるところだが、そこは公開されていないが脱泡工程があると想像。 人工衛星の太陽光パネルの成形では炭素繊維に熱硬化性樹脂液体を注入するがJAXAでは泡問題を解決するために製品サイズより大きめの樹脂フィルムで包装し真空ポンプで脱泡する工程を設けている。歯科技工における石膏の真空撹拌とバイブレーター処理と類似している。注型後は加熱重合により複合帽体ができあがる。いわゆるFRP(Fiber Reinforced Plastic)で小型船舶の製造に利用されている

ガラス繊維は種類によりけりで強度に違いはあるが、影響が大きいのは繊維径である。一般工業品での好適に利用するガラス繊維の直径は13~20ミクロンである。ガラス繊維の表面は樹脂との濡れ性を改良するためのカップリング剤処理がなされている。ガラス繊維を平織り、綾織りと衣類用生地と同じように織ることができる。ガラス繊維の径を4~6ミクロンの極細繊維で織ったものが東京ドームの天井に採用されているのは有名である。ドーム内の圧力変動があっても繊維が折れないほどしなやかである。一般工業品への適用を試みたことがあるが、極細ガラス繊維は非常に高いので断念した。

2040には自動車のボディが鋼鈑から熱可塑性炭素繊維複合体(CFRTP)に置き換わると予想されており、これにつれて炭素繊維の低価格化が進めばヘルメット帽体も軽量なCFRTPに置き換わる可能性はあるかも知れない。CFRTP製ヘルメットは先のSAMPE(先端複合材料展)で発表があり一部で市販開始されたが、将来メイン材料になる可能性があるか、それとも製紙メーカーが必死で開発を進めているセルロースナノファイバー複合材料になるのか動向が注目される。

(写真はYou tubeより抜粋 各種部品、中間帽体、熱硬化樹脂注入効果後の帽体)