<クリームなど塗るテクノロジー>

東京にも雪が降った。なかなか融雪しないうちに次の降雪が予報されている。寒いが化粧品業界は熱い戦いが行われている。そこに科学がどう関係しているかみてみよう。

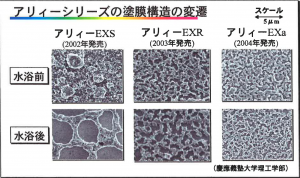

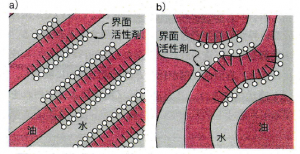

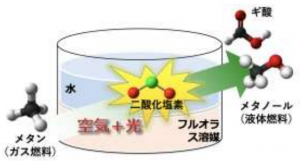

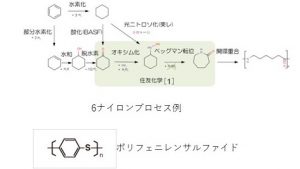

雪の形については有名な北大中谷宇吉郎名誉教授の研究が有名である。不思議に思うのは何故あの多種多様な雪マークになるのだろうか、コップに水を入れると界面張力が作用して丸くなろうとする。それに反してギザギザ分岐の形にはどうしてなるのか長年分からなかった。1977年ノーベル賞を受賞したイリヤ・プリゴジン教授が非平衡系の自己組織化・散逸構造を提唱するまでは。その答えは身近なところにあることを共同研究者の慶応義塾朝倉教授が解き明かし化粧品分野の商品開発に結び付けている。紫外線防止クリームは塗布後と水浴後ではクリームの集合状態が変わる。従来は水浴後に疎らに凝集していたクリームを理論的解析により水泳後でも均一な商品を開発された。(写真はカネボウ・慶応共同研究成果)

この理論が虎やシマウマの縞模様発現と同じだと朝倉教授を話されるが、今でも小生には難解。でも面白い。

<ヒアルロン酸は塗るからニードルで刺すテクノロジーに>

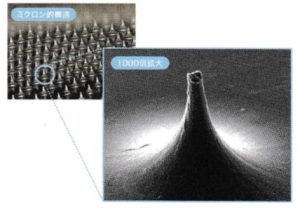

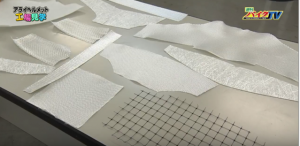

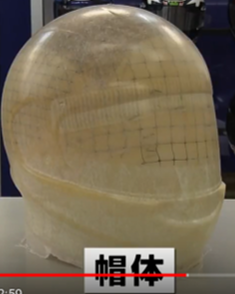

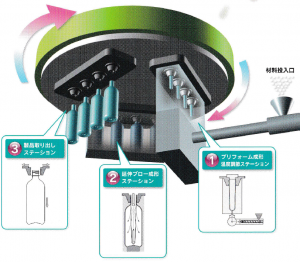

1月24日から3日間、幕張メッセで化粧品テクノロジー展が開催された。異分野でのテクノロジー進展に興味がありチェックした。その結果は購買層を反映した、アンチエージング、美肌関連の展示が多く、従来の経験に基づく商品開発(土地特有の植物から抽出成分を配合)から発酵技術を駆使しての新規原料の開発などが目に付いた。特記すべきことは、ヒアルロン酸を皮膚に塗布しても効果がイマイチだとして、皮膚下まで針を差し込みヒアルロン酸やコラーゲンを注入する試みがなされていた。ここで針?とは金属製ではなく、実はヒアルロン酸の結晶体をフィルム面の上に生成させている。ヒアルロン酸の結晶は針になるほどの強度があることに実は知らなかった。この技術はナノインプリントと称する光学フィルムの製造において急成長したテクノロジーであり、液晶テレビ、モバイル、タッチパネルなどでは無反射防止フイルム、指紋が付きにくいフイルムで実用化している。食品ではヨーグルト容器の蓋にはこの技術が応用されている。以前は蓋にヨーグルトが付着していたが、いつの間にか蓋にはつかなくなっている。フイルム、アルミ箔の表面にナノサイズの突起が転写されている。

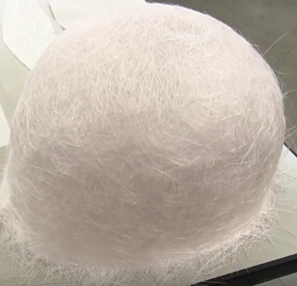

ナノと今回の化粧品ニードルとは寸法は違うものの、成形法については同類だろうと想像している。写真はコスメディ製薬のパンフから抜粋した。

<セカンド・スキン>1月17日の日経によると資生堂は以下の発表を行った。

米オリボ・ラボラトリーズ(マサチューセッツ州)が持つ「セカンド・スキン」と呼ばれる人工皮膚形成技術の特許と関連事業を買収した。買収価格は不明だが数十億円規模とみられる。オリボ社の数人の研究者も資生堂グループに取り込む。セカンド・スキンは肌に特殊な高分子化合物を配合したクリームと専用の乳液を重ねて塗る。すると、人工皮膚が瞬時に形成されて凹凸を補正しシワやたるみを隠せる。 直ぐ外出する用事があるときには便利な「化粧」だと思われる。

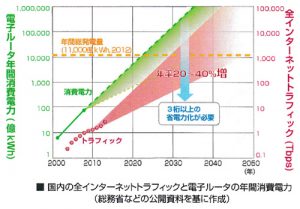

通信ネットワークの通信量は総務省

通信ネットワークの通信量は総務省

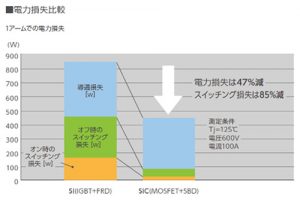

因みに、ある電子機器の電力損失のうちスイッチオン20%、オフ時32%のオン・オフだけで52%が損失となる(残りは稼働時の損失)が、

因みに、ある電子機器の電力損失のうちスイッチオン20%、オフ時32%のオン・オフだけで52%が損失となる(残りは稼働時の損失)が、