漫才グランプリ(M-1)をとった中川家の弟の方(礼二)は鉄道マニアとして知られている。その礼二の得意ネタにホームでの自動放送と駅員の声がミックスされて混乱するさまのモノマネがある。「まもなく電車がまいります。黄色い線の内側までお下がり下さい」の自動放送の途中で駅員の早口独特イントネーションが途切れ途切れで入る。どこの駅でも同様な経験をしているので礼二の芸達者振りには拍手喝采する人が多い。「まもなく中津行きがまいります」との放送で今度は兄が倒れるパターン。中津駅は地下鉄御堂筋線の新大阪駅手前。大阪の人で新幹線に乗り遅れる経験者が多いのだろう。ここも笑いどころ。小生もその一人だった。昨日までは。

この笑いは晴眼者だからだとハッと気が付いた。放送と挿入の声が重なるのは目が不自由な人の聴力神経にとってどうなんだろうか。異なる周波数分布の音が断片的に耳に飛び込んでくる。さぞ迷惑だろう。青信号と同時にサイン音が流れる交差点がある。地下道では「こちら〇〇駅方面、反対が△△方面です」とスピーカーから流れることもある。白杖での歩行を音でアシストしている。そんな浅い理解しかしていなかった。これらの音は指向性スピーカーから流されており、今現在、どの特定空間を歩いているのかとは教えてくれない。目の不自由な歩行者は、全体の中で、どこにいるのか、この先に障害物があるのか、エスカレーターや階段はどこなのかを知りたいと思っている。

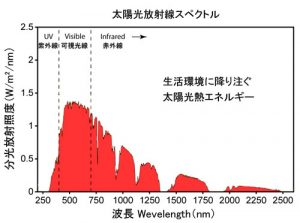

昨日、目の不自由な人はスピーカーからの音や自分の発する音の反響で立体空間の変化を知ると聞いて正直驚きとともに凄いと思った。聴力機能を視力補完として100%以上発揮しているからこそできる。具体的には天井の低いところでは低周波数~高周波数の全音域を聞こえるが、広い空間では低周波数領域が聞こえる。これで広い空間に移動したとわかるとのこと。同時に障害物があれば低周波数が優先して聞こえると金沢工業大学の土田教授(建築学)から教えられた。

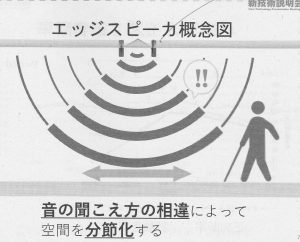

スピーカーの周囲に邪魔板を設け音が拡散せず、特定空間を分節する“エッヂスピーカー”を提唱。(図参照)

音源や強度も種々検討し晴眼者には気にならず、不自由な人には頼りになる。そんな研究をされている。ホームの「何号車の前」などの情報がこれで可能になれば利用範囲がもっと広がるはずだと講演を聞きながら考えた。

2年後にはオリンピック、パラリンピックが開催される。身体の一部が不自由でも残りの機能を100%以上に発揮してのパラリンピック競技者。肉体的戦いの前にどこの機能を活用し鍛えたのかの視点は、人間の潜在的生命力は必要とする出番が来れば補完し人は生かされていることに強く気づくであろう。ならば我々は何ができるのか。インバウンドで訪問される人にも注目され“エッヂスピーカー”がユニバーサルになればと期待しているが、介護アシストデバイスのロボットスーツなど軽量・低コスト化、駅員の補助なしに電車に乗り降りできる車椅子、四肢不自由な方の自動運転の車など相手方の事情を反映したモノづくりは意味的価値も高いと思う。