発泡ポリスチレン。白く、軽くて、断熱があり、食品トレー・家電包装ブロックや魚箱などお馴染みである。カップ麺に熱いお湯を注いでも手に持てるのは発泡(熱伝導が低い空気)の為である。季節がら倉庫から扇風機を箱から取り出すときに発泡ポリスチのブロックを急いで外すが、仕舞う段になるとハテ?と戸惑い、ナルホド!と感心する。作った人の知恵に感心する。

建築の断熱ボードでは大型サイズの発泡体を目にすることがあるが、機械的強度は期待していない。 記憶は定かではないが30年ほど前、BASFが発泡スチロールを道路に敷き詰めることを紹介したことがあった。日本なら山があるから、土砂に不足はないが、平地の欧州では発泡体を考えるのだろうなぁと勝手な解釈をしていた。その後、日本でも急斜面の盛り土に発泡スチロールのブロックを積み上げる工法が取り入れられた。そのブロックサイズは大きくはない。製造装置の問題、ニーズ、空気を運ぶ物流コストなど要因もあり限度があるのだろう。。。。。と考えていた。

今回の用途展開には本当に驚いた。 福岡県で埋め立てたアイランドシティから既設路線まで結ぶ橋に発泡ポリスチレンが埋設型枠として採用された。海の上に橋脚をいくつも設置すると、それだけで費用がかかる。橋脚の数を減らすと橋脚間の距離をが長くなり、中間で撓む。その為に鉄筋や高張力鋼板などを多く使用しないといけない。これも費用がかかる。

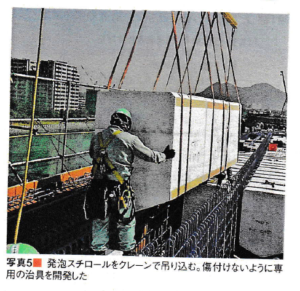

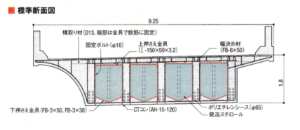

これを発泡スチロールの超大型ブロックの上下に鉄筋をセットしてコンクリートで固めることで軽くて、高剛性、費用のバランスの取れた工法が採用された。断面が野球のホームベースで1.8m高さのブロックを4車線敷き詰めた。(写真参照) これにより橋脚の支店間距離を40mとすることができたとある。従来工法では20m~30m。

あのカップ麺の発泡ポリスチレンが補修が簡単ではない橋に採用されるとは思ってもいなかった。鉄筋接合時にバーナーの火花が飛んでも燃えないように材料には工夫がされているが、工事関係者も相当気を遣ったようである。

曲げ撓み(たわみ変形)は製品の肉厚と強く関係する。肉厚を2倍にすると製品の剛性は3乗の8倍になる。だが素材そのものの剛性が発泡体のように低い場合は8倍になっても橋に利用できるような強度はない。そこで、表層と下層に弾性率の高い材料をサンドイッチするとどうなるか、サンドイッチされた(この場合発泡ポリスチレン)あんこの厚みが寄与して、見かけ上の弾性率が高くなる。

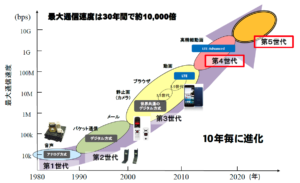

筆者の別の研究では鉄の高い弾性率は60~170GPaに対して航空機に利用されている炭素繊維複合材は80GPa 比重が鉄より1/8軽いこともあり、炭素繊維複合材料は軽量化のエース材料となっている。筆者は炭素繊維複合材よりは弾性率が20GPaと低いが成形性やコスト的に有意な製品を作るべくある製品に炭素繊維複合材料を僅かサンドイッチの上下にもってくることで40~50GPaを達成することができた。炭素繊維複合剤の肉厚より、厚くはなるが、十分使用可能範囲の素型材である。

数字では分かり難いので普通のプラスチックを紹介すると、ポリエチレンでは1.5GPa 、ポリプロピレン 1.8GPa, ポリカーボネート2.3GPa 程度なので、炭素繊維複合材料の80GPaや筆者の素材40~50GPaはトンデモなく高く、比重を考慮すると金属を超えていることから、金属と同じ剛性を得るための製品重量としては炭素繊維複合材では20%で、筆者の材料においても30%の重量となる。80~70%の重量削減ができる。

職業柄、お菓子や菓子パン、サンドイッチをみると。省材料で美味いなぁと感じさせる複合体があるとしたらどうだろうなんて考えてしまう食いしん坊の顔が出てしまう。(笑)